Um modelo eficiente de comunicação entre os sistemas de CAD, CAM e aplicações na fabricação de planeamento em ambientes distribuídos tem sido visto como ingrediente chave para o desenvolvimento das empresas. A integração do modelos de desenho mecânico com o processos de agendamento e informações em tempo real são necessários para aumentar a qualidade do produto, reduzir o custo e encurtar o ciclo de fabricação do produto. A representação baseia-se em normas estabelecidas para a troca de dados do produto e que servem como um protótipo execução dessas normas. Os modelos de processo e produto são baseados na representação orientada do objecto da geometria, recursos e processos de produção resultante. Relacionamentos entre o objecto são explicitamente representadas no modelo (por exemplo, a precedência das relações recurso, sequências de processos, etc.) O modelo do produto é desenvolvido utilizando uma base para a representação XML de dados de produtos necessários para o processo planeamento do modelo de processo que também utiliza representações XML dos dados necessários para o agendamento e do controle. Os procedimentos para a escrita e análise de representações XML são desenvolvidas em abordagem orientada a objecto, de tal forma que cada objecto do modelo de objecto orientado é responsável por armazenar seus próprios dados em formato XML. A abordagem é semelhante a adoptada na leitura e análise do modelo XML. Análise é realizada por uma pilha de manipuladores de XML, cada um correspondendo a um objecto específico em XML e ao seu modelo hierárquico. Esta abordagem permite a representação flexível, de tal forma que apenas uma parte do modelo (por exemplo, apresentam apenas dados, ou apenas a parte do plano de processo para uma única máquina) pode ser armazenado e analisado com êxito em outro aplicativo. Isso é útil abordagem muito directa para aplicações distribuídas, no qual os dados são passados na forma de XML para permitir fluxos em tempo real de comunicação em linha. A viabilidade do modelo proposto é verificada em alguns cenários para que o planeamento da produção distribuída se envolva o mapeamento de recurso de um arquivo CAD, processo de selecção de parte vários projectos integrados com a programação e simulação do modelo utilizando rotas alternativas.

CIM – “Computer Integrated Manufacturing” ainda é um assunto não estável na fabricação de engenharia mecânica, na investigação e em aplicações industriais. Existe inúmeros relatos descrevendo ilhas individuais de automação em modelos CIM, com um significativo esforço de trabalhos de investigação a ser evidenciados em uma tarefas específicas, e muito menos no esforço e dedicação à integração destas tarefas de planeamento e engenharia de manufactura. A integração envolve a transferência de dados entre as aplicações, mas também deve centrar-se nos dados, na integridade do modelo, no processamento distribuído de dados, na incorporação de conhecimentos nas tarefas de planeamento, e assim por diante. O CAPP – “Computer Aided Process Planning” é justamente considerado como a integração do fabrico para com os sistemas de CIM com as suas relações de desenho técnico e com os sistemas de CAD, e a manufactura com os sistemas de CAM, programação e controle de tarefas. Em virtude de ser um integrador entre CAD, CAM e o agendamento/controle de programação, o processo de planeamento envolve processo de tomada de decisão em vários níveis de detalhes com o objectivo final de gerar viável e/ou óptimo um plano de processos. A necessidade de integração requer que esse modelo seja transparente entre essas tarefas e que seja facilmente guardadas ou transferidos. Serão vistos modelos de dados neutros na forma do modelo XML e descrevem os seus detalhes e aplicação no planeamento da manufactura, na segunda parte descreve exemplos de trabalhos no plano de representação e modelação de processos, na terceira parte descreve o processo de planeamento do modelo e do objecto da representação PPRM, que inclui entidades importantes e relações entre eles, na quarta parte explica-se o processo de planeamento e representação XML que é construída para o modelo de objecto PPRM e descreve métodos para gravar dados em formato XML e analisar o XML em modelo de objecto, mais abaixo explica alguns cenários de integração entre o mapeamento de recursos, processo de selecção, programação e controle de FMS utilizando dados em formato XML que descreve assim caso de estudo que poderá ser se realizado para verificar a abordagem.

A representação de dados de CAD e do seu conhecimento no planeamento de processos são assuntos de relevância na indústria contemporânea. Um dos trabalhos em que uma linguagem para especificar o processo de uma representação gráfica de processos de fabricação e os seus meios para especificar em serial, ou paralelo assim como tarefas simultâneas, podem ser abordadas representações de conhecimento usando enquadramentos e regras ou um objecto modelo de dados orientado. A Norma Internacional para a troca de modelos de dados STEP foi desenvolvido para permitir a transferência de dados entre aplicações, que inclui dados do processo. Os resultados recentes são da geração específica do processo de linguagem como um formato neutro para a especificação do processo de representação e intercâmbio de diferentes ontologias ou semântica entre vários domínios. O desenvolvimento dos processos de planeamento específicos de tarefas, e de trajectórias em máquinas CNC dentro do padrão dos ficheiros STEP têm desenvolvido imenso trabalho em converter para o formato XML, sendo esta uma linguagem mais flexível, que transfere os dados e sua descrição (meta dados) solicitada e o seu uso generalizado que pode ser simplificada através de investigação na área tais como as similaridades e as diferenças entre STEP e XML, e sua convergência.

Trabalhos recentes em aplicação de representação de processos para implementar nos sistemas de CAD e CAM propõem uma abordagem baseada em agentes de modelação e desenvolvimento dos produtos coordenando assim o seu desenvolvimento e a fabricação inteligente ou utilizar abordagens baseadas sobre internet. A representação de dados em todos os aspectos é geralmente baseado na linguagem XML podendo haver um quadro para capturar o conhecimento organizacional em XML, esse quadro é aplicado no desenvolvimento colaborativo de produtos e sistemas de manufactura utilizando assim a base de conhecimento abordagem de ontologias. Os sistemas de CNC tornam as extensões STEP em operações de torneamento com base em STEP-NC que são modelo de dados que descrevem a arquitectura e implementação dos respectivos sistemas de CAD, o sistema utiliza a informação em formato CAD em etapas e depois permite a um programador especificar interactivamente os dados que estão ainda na memória, a definição de recursos e planos de processo gera o arquivo XML com a saída do respectivo programa utilizado, descreve assim o modelo de fluxo de trabalho para o planeamento das actividades do processo no âmbito do CAD/CAM e da gestão do ciclo de vida do processo das ferramentas, ou integrar o CAD e o CAM através de um modelo baseado em XML de recurso ao desenho técnico do produto que transfere os dados em aplicações de CAM e CAPP.

No processo de planeamento e representação da modelação, a manufactura de um modelo de um objecto de planeamento e desenvolvido num determinado trabalhos é baseado em modelo do objecto do processo de planeamento que poderá ser se proposto, ai poderá se descrever um modelo de dados para a representação do processo de planos baseados nas diferentes actividades envolvidas na fabricação. Um processo de representação do modelo de planeamento facilita o desenvolvimento de algoritmos para problemas de fabricação, como a sequência, programação, e outras coisas, reduzindo assim o excesso dos tempos de desenvolvimento de algoritmos. O modelo acomoda uma variedade de dados que podem ser necessários na fabricação de algoritmos de planeamento, como sejam os dos componentes do modelo de fabricação, o modelo do objecto de planeamento, modelo de objecto de recurso, e modelo de objecto do processo que são descritos aqui nalguma porção.

No planeamento das manufacturas do objecto de um modelo as manufacturas da modelação de um objecto de planeamento são apresentadas na figura abaixo. O modelo é baseado na análise do processo de desenho de desenvolvimento do produto e entidades e que inclui a representação hierárquica das actividades industriais, tendo processos de fabricação como folhas, adquirindo recursos de manufactura e de processos de fabricação correspondente uma colecção de máquinas utilizadas num sistema de manufactura.

A actividade industrial representa o núcleo do modelo. Qualquer actividade que contribui para a fabricação de uma peça pode se ser chamada por actividade industrial. A actividade industrial tem atributos como o custo de fabricação, tempo de fabricação, processos de participantes, etc. A actividade fabril é subdividida como uma actividade de parte, uma actividade de máquina ou uma actividade de direcção da ferramenta. A actividade por partes descreve o plano de processos para cada uma das peças. Existe uma relação de associação entre a actividade e a peça, cada actividade é uma peça associada como uma peça. Um plano de processo para uma peça é uma colecção de actividades da máquina através da qual uma peça tem de passar a ser totalmente fabricada. A peça, por sua vez pode ter vários planos de processo alternativos (peças activas). O processo de maquinação de uma peça em cada máquina no plano do processo é representado por uma actividade da máquina e cada actividade da máquina está associada a um objecto da máquina. Existe uma relação entre a actividade de agregação da peça e da actividade da máquina pelo que cada actividade é uma peça do conjunto das actividades da máquina. A peça como objecto tem atributos como uma colecção de planos alternativos ao processo, material da peça, lista peças, recursos, a lista de processos, etc. A máquina como objecto tem atributos como o nome da máquina, número de unidades, de utilização de frequências, etc. Cada actividade da máquina é uma colecção da actividades das direcções das ferramentas. Uma actividade de direcção da ferramenta contém informações sobre a direcção de um processo de maquinação. O membro processo atributo da actividade de fabricação é usado para armazenar das agregações de uma actividade industrial. Assim, o atributo de processo de um membro de uma actividade de uma peça contém uma colecção de actividades da máquina. O atributo de membro de um processo da actividade da máquina possui um conjunto de actividades da direcção da ferramenta. O modelo de representação para a manufactura celular mostrado na figura abaixo é construído sobre a base da representação do modelo de plano de processo e serve de extensão para formação de células.

O núcleo do modelo de manufactura celular é o sistema de manufactura. Um sistema de manufactura é um lugar onde as peças são fabricadas em máquinas. A principal tarefa da formação de células é a partição das peças no sistema em famílias de peças e máquinas em células de máquinas para reduzir o tráfego intercelular. O objectivo é encontrar uma partição de máquinas em células de máquinas e peças em famílias de peças de forma para minimizar o tráfego intercelular.

O modelo do objecto do recurso constitui uma representação hierárquica de recursos de maquinação com diferentes relações de herança dentro dela. O modelo é mostrado na figura abaixo. A classe principal é MfgFeature que abstrai todas as propriedades comuns para todos os recursos. Propriedades neste nível incluem nome do recurso, contendo parte, os dados de tolerância, a lista de processos, e relações de precedência. MfgFeature é uma classe estendida em várias subclasses que correspondem aos tipos de recurso encontrados na maquinação de peças prismáticas (como Furo, Escatele, e Caixa). Estas propriedades classes modelo do tipo recurso especial e incluir parâmetros dimensão diferente, e os dados de requisitos de tolerância. No entanto, as propriedades do modelo em função de nível geral são de natureza genérica e pode ser aplicado por extensão deste modelo para outros domínios (como peças rotacionais, peças de chapa, e assim por diante).

Na maquinação de objecto no processo, o conhecimento sobre os processos também está também representado num modelo orientado. De modo a mapear esta representação do conhecimento, os processos de maquinação são classificados com base nas suas características. A figura abaixo apresenta a hierarquia em UML sendo o modelo baseado.

A classe Processo Mfg representa a classe de processo de manufactura mais genérica, ou seja, um processo com os dados comuns compartilhados pelo resto dos processos. Outras distinções são efectuadas com base nas características do processo, tais como processos de Furação e processos de Fresagem para a geração de perfis. Os processos de realizar da furação são divididos em Cavidade, Inicio do Furo e Melhoramento do Furo, enquanto o processo de Fresagem tem como tipo sub-processo Acabamento Final. Essas classes generalizadas são implementadas como classes abstractas e são apresentados com títulos em itálico na acima. As classes que englobam estas classes são para representar os processos de fresagem em tempo real (por exemplo, Furação helicoidal, Acabamento final escatele ou Desbaste com Sub-espessura). Portanto, com base na herança, no Desbaste com Sub-espessura o processo adquire informações do processo do Acabamento final, que leva ainda para a classe principal Processo Mfg. Os parágrafos seguintes dão uma breve descrição sobre as classes Processo Mfg, Acabamento final escatele, enquanto a descrição de outras classes é parte de um trabalho de documentação.

Processo Mfg: É a classe que contém variáveis de membro, como recurso, armazenamento, peças, parâmetros de corte, restrições das ferramentas, e da trajectória ferramenta. Essas variáveis enumeradas são usadas em cada uma das classes do processo herdado como um todo do processo que contém esses componentes do processo de fresagem, além disso, essa classe carrega os componentes da interface gráfica para mostrar informações do processo e uma interface gráfica para mostrar cada um processo.

Acabamento final estatele: Essa classe contém um método específico para a fresagem de desbastar que incluem métodos para determinar a capacidade do processo, e a definição de parâmetros de corte, assim como cálculo do tempo de processo e geração das trajectórias da ferramenta. Além disso, os métodos de visualização e animação do processo são implementados nesta classe.

No planeamento do processo de representação em XML pode-se discutir mecanismo de armazenamento de dados neutros e persistentes para a representação do modelo de plano de processo (PPRM) baseado em XML neste esquema haverá uma descrição do XML, que é a base ou modelo para o processo de geração de um plano de dados, que fornecem alguns exemplos de dados de XML, e descrevem os métodos de escrita e análise de dados em formato XML.

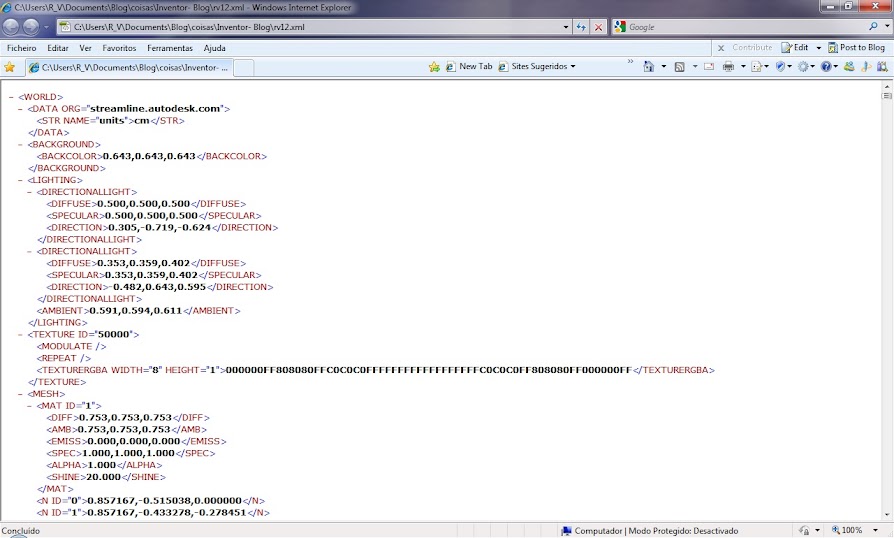

Os modelos de esquema XML é um conjunto de regras que têm de ser preenchidas no documento XML válido como mostra figura acima a definição de um esquema XML para a representação de um plano modelo processo, como mostrado numa ferramenta para o desenvolvimento do XML de monitorização. O elemento de raiz do esquema é Sistema Mfg que contém todas as informações sobre um modelo de FMS. Este elemento possui duas colecções a Lista de peças de elementos e a Lista das máquinas. A Lista de peças é o elemento é uma colecção de modelos de peças representadas pelo elemento Peça modelo Mfg. O Lista das máquinas é uma colecção de máquinas disponíveis representado assim pelo elemento da Máquina. Cada elemento tem um elemento Peça modelo Mfg, lista chamada da Lista de peças activas, que é uma colecção de processo de planos alternativos, por parte do elemento delimitador. Este processo de planos alternativos pode se ser representadas como elementos Actividade da peça sobre o modelo da peça. Cada elemento tem um elemento Actividade da peça e Lista de actividades similares. O elemento Lista de actividades similares tem uma colecção de todos os elementos da actividade máquina no processo de planos de inclusão. Cada actividade do elemento Máquina inclui um elemento de Máquina que contém informações sobre a máquina em que a operação de fresagem é realizada. Cada elemento actividade de máquina actividade tem uma Lista de actividades da direcção da peça. Este elemento contém a informação espacial sobre as ferramentas utilizadas nessa actividade de fresagem. A Actividade da direcção da ferramenta por sua vez detém o elemento Nome do Processo Mfg que referência a um processo de fresagem. A relação hierárquica entre as peças, máquinas, actividades das peças, as actividades da máquina, actividade das ferramentas, assim como as actividades dos recursos e processos é de certo modo incorporado no documento XML.

Informações sobre as características e os processos podem ser incluídos nos níveis de alguns detalhes. Para modelação geométrica do recurso, e o raciocínio lógico dos processos de selecção para todos os detalhes são necessários, para que os elementos levam o nome da classe e do recurso ou processo, com a inclusão de todos os detalhes. Exemplo deste modelo para duas características é mostrada na figura abaixo, os recursos são na verdade nomes de classe e características que têm todos os detalhes das suas dimensões armazenados. Elementos de XML diferentes são usados quando o recurso e processar dados são usados no contexto do sistema, uma vez que para o contexto do sistema de alto nível só o encaminhamento de dados que contenham sequências de processos, máquinas, ferramentas e tempos de processamento são necessárias.

Um quadro de geração de dados XML orientado por objectos foi construído com a finalidade de gerar dados XML para modelos FMS baseados na representação de modelo de plano de processo. As diferentes entidades cujos dados em XML devem de ser gerado para o modelo FMS incluem Sistema Mfg, Peça modelo Mfg, Máquina, Actividades da peça, Actividades da máquina, Actividades da direcção da ferramenta, Características Mfg e Processo Mfg. Todas as classes Java construídas para a representação do processo modelo de plano são capazes de gerar de auto-descrever de dados XML. Podendo se ser desenvolvidos dois modos alternativos para atingir esses objectivos: (a) cada classe implementa métodos para gerar de dados XML, ou (b) gerar dados XML é delegada ao escritor de classes espaciais XML.

Uma possível abordagem que pode ser usada para a Classe da máquina, é mostrado na figura acima, onde o código para o seu método WriteXml () é dado. A classe da máquina contém dados sobre a máquina, como nome, número de unidades, utilização de frequências, e outros. É este estado de dados para cada máquina que necessitam de ser salvos em XML.

Para estabelecer a uniformidade, um método chamado WriteXml () com a seguinte sintaxe é definida para cada classe usando essa assinatura: public void WriteXml (StringBuffer xmlTarget, String indent).

Este método é chamado na classe Java sempre que os dados sobre o estado de uma instância da classe tem de ser gerada na forma de XML. O argumento xmlTarget detém todas as informações do modelo de produção gerado no formato XML, até que o método de classe Maquina fosse chamado. Os dados de XML gerados a partir da classe da máquina são então incluído na variável xmlTarget. O argumento indent é usado para gerar correctamente o identificado do código XML e para melhorar a sua legibilidade.

A abordagem alternativa foi implementar a classe escritor XML para cada classe do modelo como se vê na figura abaixo. Os escritores XML escrevem dados XML em um determinado estado de planeamento do processo de manufactura. O PartWriter escreve material da peça e das actividades parciais. Ele chama FeatureWriter para gravar os dados dos recursos apresentados assim os actores que funcionam da mesma maneira. O FeatureWriter escreve e grava os detalhes dimensionais, como raio, profundidade, eixo e ponto zero sobre o recurso. Dá uma chamada ao PropertyTableWriter, que grava os dados de tolerância como o acabamento da superfície, arredondamento, a verdadeira posição, e rectifica, também chama ProcessWriter que grava os dados de processos alternativos de classes, como o nome tipo, nome do processo, os parâmetros de corte, nome da máquina, tempo de processo e custo.

Note-se que durante o processo de escrita os escritores verificam o estado do processo de planeamento e escrevem apenas os dados que estão disponíveis. Por exemplo, no final do recurso de mapeamento só os recursos de detalhe são escritos, e o escritor não escreve nada sobre processos ou tolerâncias.

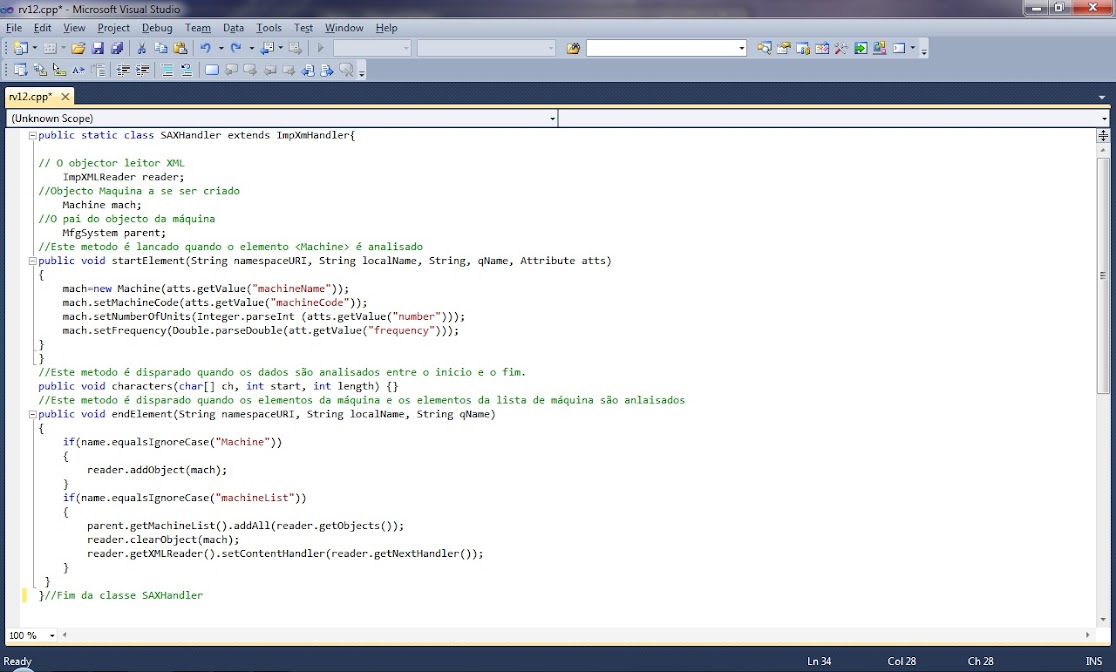

A análise de dados XML são gerados a partir do modelos FMS que mantém todas as informações necessárias para reconstruir a instância da classe Java, incluindo dados sobre todas as partes do modelo de FMS, as máquinas no modelo de FMS, a informação de reencaminhamento para todas as peças, e outros serviços, sendo depois os analisadores XML utilizados para reconstruir instâncias de classes Java a partir dos respectivos dados XML. Existem dois tipos de analisadores de dados disponíveis para análise XML: Simplesmente API para XML de análise (SAX) e Document Object Model (analisador DOM). DOM visualiza um documento XML como uma estrutura de árvore e carrega o documento inteiro para memória. Este cria uma relação de rotina pai filho entre elementos aninhados da subrotina. A API DOM fornece métodos padrão para consultar o documento XML e a reconstrução de objectos em Java. SAX é um analisador baseado em eventos que disparam eventos diferentes com base em elementos analisados, um analisador SAX, ao contrário de um analisador DOM, não mantém um modelo padrão para os dados analisados. Se um ouvinte pode ser definido no analisador SAX para ouvir a análise das marcas específicas, então sempre que o elemento correspondente é analisado, o ouvinte pode construir uma instância da classe Java correspondente ao elemento. O analisador SAX utilizados no modelo de FMS é uma instância da classe Java, como javax.xml.parsers.SAXParser. Este analisador é usado para construir modelos FMS dos arquivos XML salvados, o ouvinte para este analisador é chamado de manipulador de conteúdo e é uma instância da classe Java org.xml.sax.helpers.DefaultHandler. Cada objecto ou classe no modelo FMS é responsável pela definição e implementação de um manipulador de conteúdo que pode reconstruir instâncias da classe Java a partir do elemento XML analisado. Por exemplo, para a classe de Máquina, o manipulador de conteúdo é definido como uma classe interna e uma instância do manipulador de conteúdo que pode ser obtido por um método chamado getSAXHandler () de dados XML podendo então ser analisados com o manipulador de conteúdo.

O manipulador de conteúdo prevê três métodos que são utilizados para reconstruir a instância da classe wrapper: startElement (), endElement (), e os personagens (). A classe manipuladora de conteúdos de dados XML para analisar os dados da Máquina XML é mostrado na figura abaixo.

Uma instância da classe SAXHandler é capaz de gerar eventos quando um elemento <Machine> é analisado no documento XML, eventos separados são gerados correspondente à análise do <startElement>, </endElement>, e dados de caracteres. O startElement () método é chamado quando o SAXParser anlisa a elemento <Machine>. Uma vez que todas as informações do elemento <Machine> está disponível como os atributos do elemento, os valores correspondentes aos atributos podem ser obtidos a partir do argumento atts do método, como mostrado no código acima. Assim, o objecto Java mac correspondente ao da <Machine> que marca o elemento analisado e é construído. O método de personagens é accionado quando os personagens são analisados entre os <startElement> e o </endElement>. Desde que o elemento <Machine> </Machine> não possui caracteres, nunca é demitido. O método endElement () é accionado quando a elemento </Machine> é analisado pelo SAXParser. Este método pode ser usado para lidar com a instância da classe da máquina construída através do método startElement (). Por exemplo, esse exemplo pode ser adicionado à variável machineList do objecto MfgSystem, que possui esta máquina. O manipulador de conteúdo da classe MfgSystem já construiu o objecto MfgSystem pelo tempo que o elemento da máquina é analisado. Este objecto MfgSystem é passado para o manipulador de conteúdo máquina como uma variável pai chamada.

À semelhança dos procedimentos de escrita XML, o processo XML de análise também é delegada às classes individuais. Isto é feito segurando uma pilha de manipuladores de conteúdo responsável por analisar o modelo completo de representação FMS, isto é ilustrado na figura b) do diagrama acima.

Por exemplo o objecto MfgPartModel é criado a partir do arquivo XML pelo PartHandler, que compreende os nomes dos dados de uma determinada peça, material, dimensão e quantidade em lote, etc. Quando o manipulador encontra o elemento da <featuresList> delega recurso de reconstrução para outro manipulador, Feature-Handler, que restaura a funcionalidade das dimensões para o recurso actual. O <FeatureHandler> passa a ter ToleranceHandler e ProcessHandler quando encontra marcas correspondentes. Estes dois manipuladores de restauração vão processar os dados da tolerância, respectivamente, a partir do arquivo XML.

Para melhor explicar o processo descrito acima, e exemplo de análise de um arquivo de peça única é mostrado na figura (b). O arquivo é dado a ImpXmlReader, que inicia a análise utilizando o PartHandler. O PartHandler começa a interpretar o ou elementos no arquivo XML. Tão logo ele encontra o elemento <featuresList> ele liga o manipulador e define-o à classe FeatureHandler, que continua a análise do arquivo adicional. O PartHandler é empurrado para a pilha do ImpXmlReader, assim o manipulador de recurso da instância do objecto de recurso é preenchido com os dados usando nos métodos como explicado anteriormente. Quando o FeatureHandler durante a análise lê o elemento <TOLERANCES> e muda o manipulador e definindo assim um outro manipulador a como a classe PropertyTableHandler, e esta classe define todas as tolerâncias do recurso actual. Na análise de tolerância o elemento de fechamento </TOLERANCES> o manipulador é comutado para o <FeatureHandler>. O recurso também é adicionado ao objecto MfgPartModel. Finalmente, quando todos os recursos são feitos e a marca de </featuresList> é encontrada no manipulador é redefinido para PartHandler, que completa a análise do arquivo. Esta abordagem proporciona uma grande flexibilidade na análise de dados XML. Por exemplo, na formação das células, o layout do projecto, ou a capacidade de planeamento, ou aplicações de programação, todos os dados podem ser armazenados em um único arquivo que corresponde ao modelo da empresa. Nesse caso, MfgSystemHandler inicia a análise, e que chama PartHandler e MachineHandler em um elemento que correspondente ao arquivo de análise de currículos, quando terminar o trabalho. Essa abordagem também prevê um cenário em que as peças podem ser analisadas a partir de arquivos diferentes ou de outras fontes, e então combinando-se em único arquivo, ou analisado se em um único arquivo e depois dividir para o processamento individual numa aplicação. A existência de escritores e manipuladores de XML distintos e fornecem outro tipo de extensibilidade na abordagem. O escritor e o manipulador de XML podem ser especificados no seu próprio tempo de execução, de modo que seja possível analisar os dados em um formato e depois armazená-lo de volta em um formato diferente. A utilização desse método é para aplicações onde nem todos os detalhes sobre o modelo são necessários, mas só em alguns subconjuntos. Além disso, no caso de já existir uma estrutura especial, esta estrutura pode ser usada para estender a sua aplicabilidade. Tento por vezes testar esta abordagem baseada em processos de selecção sistema de regras e em entre a comunicação entre de protótipo que já abordara e já foram testados e implementados em sistemas de CAD como aplicações bens sucedidas de um conjunto escritores e manipuladores diferente, sem necessidade constantemente implementar qualquer outra classe, e estimaria ser capaz de utilizar os sistemas nesses casos determinados.

No processo, de programação, planeamento e simulação de integração FMS a utilização de XML baseado em modelo de processo de dados do plano será poderá ser se demonstrado na integração distribuída de planeamento, programação e simulação de FMS. Podendo existir dois tipo de cenários como a programação e simulação e de controlo FMS e a integração de CAPP e o seu agendamento. Podendo se ser vistas algumas peças mecânicas de modelos CAD que servem de referência. A peça do modelo CAD foi modificado para um modelo baseado em recursos para acolher a abordagem na integração CAD/CAPP.

O cenário para esta abordagem para as peças das figuras acima é para realizar o processo de planeamento com as alternativas e escolha de um plano de processos para cada característica de várias alternativas para atingir tempos de processamento menor num grupo de máquinas disponíveis.

O procedimento será ilustrado sobre modelo principal é um modelo de base foi criada numa aplicação de CAD, sendo depois o recurso de mapeamento feito individualmente para outras peças.

Os resultados para os modelos são salvos em arquivo XML com os detalhes do recurso total dos processos de selecção que são feitos com base num sistema de regras, que é desenvolvido por empresas no segmento industrial, com resultados mostrados. Para a aplicação de programação de arquivos XML para os modelos usados é utilizada apenas versão simplificada (agendamento não está preocupado com os detalhes recurso, mas apenas com tempos de processo e máquinas), os diferentes escritores e os analisadores utilizados, o agendamento de aplicações pode ser se utilizada abordagem LP para a selecção simultânea de alternativas para cada recurso e sua programação, os resultados são apresentados de uma forma interactiva e salvos em arquivo XML, podendo assim completando o cenário todo.

A Integração de cenários de simulação de CAPP e FMS para este tipo de abordagem pode se ser integrada num grupo de peças projectadas como os modelos CAD acima. Podendo se ser necessário realizar o processo de panejamento e seleccionar um plano de processo a partir de várias alternativas, a fim do desenho do módulo de controlo FMS possam ser estudadas por simulação, sendo esses módulos integrados num cenário como é mostrado na figura abaixo.

Característica de um módulo de mapeamento de processo e com base regra de planeamento, faz parte de um sistema próprio, como são os mesmos que no cenário anterior.

A descrição de um modeloFMS simulation model represents FMS control procedures. FMS de simulação dos procedimentos representativos do controlo de FMS. É o desenvolvido um possível modelo a eventos discretos sendo capaz de aplicar políticas de controlo para as várias rotas alternativas, e várias regras de despacho de ordem de processamento das peças nas máquinas, essas políticas de controlo incluem melhorar plano de amostragem e do modelo dinâmico com foco no recurso que selecciona alternativamente para cada característica de fabricação, sendo o último modelo, que chamamos de recurso focado modelo dinâmico requer abordagem integrada em que todos os três módulos (mapeamento do recurso, o processo de planeamento e controle FMS) a participar.

Num um aspecto focado no modelo de simulação dinâmica, os processos de fresagem apropriados são gerados sob a demanda da execução de um sistema baseado na regra. Este tipo de sistema baseado em regras, não só selecciona os processos aptos para o recurso, mas também selecciona máquinas alternativas disponíveis para tornar essa característica com as ferramentas de informação e de tempo de processamento, as alternativas para todas as partes são enviadas depois para o controlador de FMS, que é responsável por adquirir os dados sobre o estado FMS e, em seguida, selecciona o melhor plano de processo para este estado para ser utilizado no período de produção seguinte. Este módulo irá fornecer as informações necessárias ao modelo de simulação, quando solicitado.

Nesta nova abordagem, a cada intervalo de tempo pré-definido no modelo de simulação que irá recolher e enviar a utilização de máquina actual ou o tamanho da fila para cada máquina para o controlador de FMS. Com base nas informações alimentadas no módulo controlador FMS, este módulo irá seleccionar a melhor máquina em termos de utilização da máquina ou menor tamanho da fila de alternativas para fazer com que cada recurso seja melhor. Depois de seleccionar as melhores máquinas, o plano de processo no modelo de simulação é actualizado com as melhores máquinas para a parte de encaminhamento dos dados. Novas entidades chegam ao ponto do tempo que usa o plano de processo actualizado se de novo, nesta selecção o plano de processo continua no mesmo intervalo de tempo pré-definido. Cada entidade atravessa FMS simulados seguindo de um determinado plano de processo. Cinco regras de despacho são aplicadas para a priorização entre as peças para o processamento em cada máquina, estas regras de despacho são: (i) FIFO, (ii) SPT, (iii) SIPT, (iv) LIPT, e (v) maximização Dissimilaridade Minimização. Após a conclusão de toda a operação para cada parte, a peça sai do sistema e as suas medidas de desempenho são gravadas, as medidas de desempenho utilizadas são consideradas pela máquina, no seu tempo de fluxo médio, e trabalhos em curso. Este cenário foi testado nas peças mecânicas seleccionadas, e para cada parte do modelo CAD que foi modificado para modelo baseado recurso para acolher a nossa abordagem na integração CAD/CAPP. Cada modelo tem sido executado separadamente pelo aplicativo de mapeamento dos recursos podendo esse número de recursos variar de 7 a 18. Os resultados para todos os modelos são salvos em arquivos XML com os dados completos de recursos esses Process selection is done by rule-based system which generates alternative processing for each feature and selects four different alternatives for each part. processos de selecção são feitos com base em sistema de regras que gera transformação de alternativos para cada recurso e selecciona quatro alternativas diferentes para cada parte dela. Os resultados destes dois módulos são semelhantes aos resultados no cenário anterior com a entrada para o modelo de simulação como o modelo de simulação, descrito acima que foi executado por três cenários: o processo de melhor planeamento, o planeamento do processo aleatório, e um plano de processo dinâmico. Os resultados preliminares do modelo reencaminhados por um processo aleatório são melhor pelo que mostraram uma melhoria do potencial de redução de 20% no ciclo de produção. O recurso baseado em modelo dinâmico pode se ser implementado e experimento em simulações para fornecer melhorias semelhantes. Para experimentação, podem ser criados diferentes cenários que geram através da combinação de diferentes políticas de selecção de reencaminhamento e regras de despacho, sendo depois de executados cada um dos cenário nas medidas de desempenho de cada cenário que for registados, e analisando estatisticamente e comparados para observar o efeito de cada combinação do modelo de FMS.

Para concluir nesta demonstração de utilização flexível de uma representação de dados XML no processo de planeamento de modelação e integração. O esquema XML pode ser desenvolvido para a validação do plano de processar arquivos XML e para a abordagem flexível para escrever os dados XML a partir de um modelo de FMS e a sua análise de dados de volta como foi explicado. Os benefícios desta abordagem são pequenas demonstrações de alguns exemplos na utilização do modelo baseado em XML, proposto para a integração e mapeamento do recurso, do processo de planeamento, programação e controle de FMS utilizando um modelo de simulação que é demonstrado em alguns cenários. A implicação prática desta abordagem pode ser desenvolvida mas é um ciclo de desenvolvimento de forma significativa na integração dos módulos da aplicação de fabricação de modelos diferentes, o fornecimento de mapeamento do XML flexível permite a integração entre aplicações rapidamente, e ajustar os tempos de execução, e mantém independente da aplicação de algoritmos de aplicação individual, o intercâmbio de dados XML também permite a integração de aplicações escritas em linguagens diferentes.

Sem comentários:

Enviar um comentário