Esculpir um molde de cera perdida de uma orelha para a realização de uma prótese definitiva de um paciente que teve uma cirurgia ablativa da orelha pode ser um desafio, pelo que exige anaplastologistas qualificados, juntamente com instrumentos complexos capaz de realizar varreduras a laser facial e reproduzem os detalhes anatómicos. O objectivo deste post é apresentar uma técnica para criar um molde de varredura a laser de um molde inverso da orelha existente, através de um digitalizador a laser 3D é se desenvolvida de um sólido 3D da imagem da orelha integrada no ouvido afectado. A recolha dos dados é feita através de uma máquina de prototipagem rápida que fabrica a orelha resina definitivamente.

O tratamento cirúrgico ablativo do cancro facial do maxilar pode causar desfiguração facial e consequentemente distúrbios psicológicos. O envolvimento de órgãos facial frequentemente causa grandes dificuldades em termos de relações sociais e consequentemente económicos. Os pacientes podem recorrer a restauros usando retalhos microvasculares, mas alguns pacientes não podem receber esse tipo de cirurgia por causa da idade ou condição médica geral, em tais circunstâncias uma prótese facial poderia servir como uma alternativa viável definitiva.

Ao esculpir um molde de cera perdida do ouvido, um anaplastologista enfrenta o desafio de reproduzir a morfologia correcta da anatomia, além disso este tipo de reabilitação muitas vezes representa um custo adicional para os pacientes. Recentes estudos no avanço da cirurgia interactiva planeada por 3D e da correcção de defeitos extraordinários têm focado modelação CAD para máquinas de prototipagens rápidas para próteses escultóricas faciais. Existem vários casos para a fabricar próteses maxilo-faciais em cera perdida no entanto estas técnicas são caras e podem exigir mais tempo do que a fabricação manual. Podem se ser usadas câmaras verticais capazes de reproduzir objectos em 3 dimensões para transferir através de linhas paralelas e determinar o posicionamento dos objectos em causa, podendo também ser usada para a digitalização uma TAC - tomografia axial computadorizada, mas para aquisição deste tipo de processos de digitalizações e fabricação de próteses têm um custo elevado para as clinicas. Outros casos debruçam-se sobre os materiais usados para fazer impressões optimizando o molde definitivo e minimizando a distorção dos tecidos moles, e abordagens de manufactura para alcançar a fabricação automatizada de próteses anatomicamente no espaço usando técnicas de fabricação de CAD/CAM.

Tentarei delinear alguns processos para a rápida fabricação de próteses, que inclui uma varredura a laser de uma face e da sua prototipagem rápida dessa prótese. Sem a necessidade de depender da habilidade de um anaplastologista, e também se apresentam as etapas de concepção e produção dos negativos dos moldes utilizados para as próteses definitivas através de sistemas de CAD, de técnicas de prototipagem rápida, isto através da criação de um molde de cera e gesso da orelha existente.

Aquisição de dados

IMAGEM01

• Aleatoriamente posicionar o molde do ouvido existente sobre uma superfície rodeado por alfinetes coloridos em torno dele, como se vê na imagem01 acima.

IMAGEM02

• Usar um digitalizador 3D neste caso foi o “Minolta VIVID 900” ou outros semelhantes podendo ver o preço e outros modelos na hiperligação, a este digitalizador esta acoplado a um computador para adquirir as coordenadas espaciais em 3D usando o software do equipamento, sendo a primeira medição realizada após o posicionamento do molde na frente do scanner a laser, como se vê na imagem02 acima.

IMAGEM03

• Coloca-se o molde da orelha em oito diferentes posições aleatórias, como sendo indicado na IMAGEM03 acima, cada uma oito posição obtém medições do laser da superfície a partir de ângulos diferentes para detectar todos as possíveis cavidades e baixos-relevos do molde.

• O registo dos padrões do modelo através do software de edição do sólido do digitalizador a laser

• Representação da superfície por 8 nuvens (o número total de pontos 3D que representa uma superfície de volume) de aproximadamente de 50.000 pontos, cada um com ponto de coordenadas 3D.

IMAGEM04

• Ajuste dessas superfícies digitalizadas como se ver mais a frente, em seguida juntar os pontos para combinar as nuvens de pontos 3D usando um sistema de CAD para localizar os mesmos pontos 3D em cada imagem digital. Sobrepondo o centro de cada pino esférico colorido com o pino correspondente do outros diversos ângulos de exame da imagem e integrar todas as medidas como vê na IMAGEM04 acima.

Elaboração de dados

• O uso de comando como “Shell para alinhar e recombinação de digitalizações sobrepostas das traduções dos varrimentos de 3D.

• Usa-se um comando para rondada as formas permitindo assim toda a superfície ser recombinados, utilizando um algoritmos automáticos.

• Usa-se um comando para fundir as malhas e assim misturar as diferentes superfícies de um modelo virtual para a construção de uma superfície 3D com os valores de cada ponto correspondente das digitalizações diferentes.

• Volta-se a usar o comando de arredondamento para a eliminar as anomalias das superfícies do “shell”.

• Alisar as superfícies do sólido.

• “Remesh”'para permitir a organização das malhas triangulares dos pontos.

• Reduzir o tamanho do ficheiro CAD.

• Fazer furos ou preenche-los seja automaticamente ou manualmente para eliminar as lacunas de superfície que permanecem após a elaboração de dados.

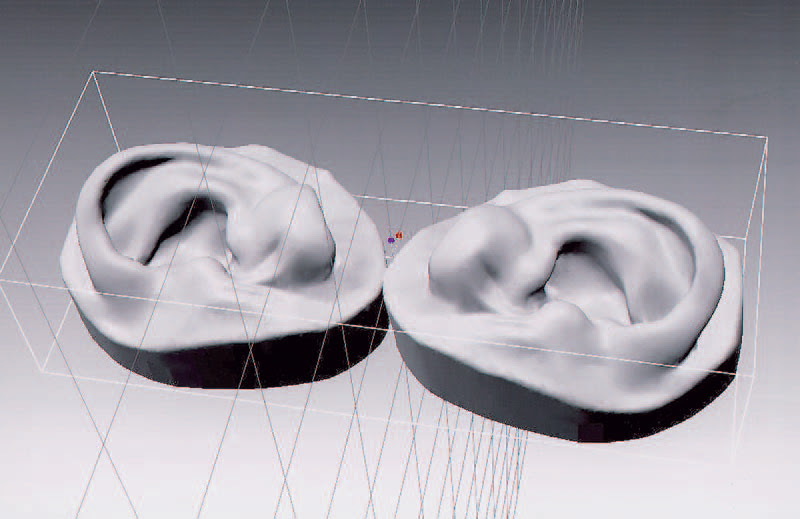

IMAGEM05

• Copiar e espelhar a superfície existente como indica a IMAGEM05 usando o comando “Mirror” para visualizar o defeito da orelha antes da cirurgia ablativa, para a tecnologia CAD/CAM.

• Desenvolver um ficheiro STL do modelo CAD 3D.

CAD-CAM, tecnologia de prototipagem rápida procedimento

• Processamento do ficheiro STL usando o sistema de computador para fabricar o molde de acrílico da orelha definitivamente numa única etapa, isto através de uma impressora 3D de pó.

•Aguardar algum tempo para que a resina acrílica polimerizar.

• Extraiar o pó em excesso molde e depois colar uma camada de resina na superfície da orelha, como se vê na abaixo na IMAGEM06 o resultado da orelha no resultado final.

IMAGEM06

Produção da prótese através da impressão numa impressora 3D de pó

• Usa-se um material de silicone de adição para transformar a resina num molde de cera do ouvido.

• Faz-se um molde com o silicone, deixando uma abertura nos moldes todos em torno da base da orelha protótipa.

• Dividir o molde de silicone de adição durante a remoção da resina do molde e recompô-lo utilizando o antes de derramar o molde com a cera.

• Uma vez que a cera endurece separar os dois componentes do molde e extrair o elenco de cera do molde silicone.

IMAGEM07

• Adaptar as margens do espelhado seção para o cargo assimetrias face cirúrgico. A projecção do espelho da superfície correspondente não será inicialmente caber na cavidade de ressecção como se vê na IMAGEM07 acima.

IMAGEM08

• Realizar procedimentos de tratamento convencional, para obter a definitiva prótese como se vê na IMAGEM08 acima.

• Usar-se um espectrofotômetro para determinar a cor intrínseca da orelha.

• Aplicar cores extrínsecos, e usar acetoxi adesivo de silicone para selar a coloração para o silicone.

• Aplicar cores extrínsecos, e usar acetoxi adesivo de silicone para selar a coloração para o silicone.

Vários protocolos de investigação têm proposto soluções diferentes das que são apresenta aqui, o que foi realizado foi a descrição de um método simples, barato e repetível de obtenção de um molde de cera definitiva de uma prótese maxilo-facial. Utilizando um sistema de baixos-relevos e cavidades em torno da orelha elenco antes da duplicação, oito medições a laser da superfície a partir de novos ângulos que permitir a detecção de todas as cavidades. Cada esfera colorida no topo do pino permite a detecção do ponto central de cada ângulo que é observado e posteriormente a recombinação das diferentes imagens de diferentes ângulos que se confunde com o pino central de cor correspondente à das outras de imagem diferentes digitalizadas como se vê na IMAGEM04. O software combina diferentes superfícies da orelha num modelo 3D usando a zona envolvente de todo o molde cujos perímetros e centros podem ser facilmente detectados e coincidi-los com as outras correspondente imagens das diferentes digitalizações. Outros estudos recentes propõem métodos de exploração que utilizam digitalizadores a laser concebidos por medida ou equipamentos de prototipagem rápida dispendiosos. Esta técnica requer apenas um digitalizador 3D convencional e uma impressora 3D. Essa técnica também é mais rápido e menos dispendioso do que o trabalho de um anaplastologista que é feito à mão. No entanto, deve notar-se que o uso de equipamentos pode ter os seus custos. Se o acesso a esse sistema informatizado está disponível, o único custo é o pó e do vedante da impressora 3D.

Nesta técnica utilizada na construção de próteses faciais geradas por computador tem várias vantagens, o digitalizador 3D e a máquina de prototipagem rápida usada para a reprodução de uma superfície espelhada do molde de uma orelha existentes. Aquisição de dados e a elaboração é menos demorado e cara do que com os métodos descritos anteriormente ou a produção manual da prótese. Os dados da superfície podem ser corrigidos e adaptados de forma a prótese ser mais precisa de ser reconstruída. O elenco definitivo de resina pode ser salvo numa biblioteca específica de próteses maxilo-faciais e reproduzido quando a prótese necessitar de reparação ou de duplicação, uma desvantagem deste procedimento clínico é a falta de informações detalhadas da cor com o uso de um espectrofotômetro é necessário obter cores precisas das superfícies. Se os médicos não tiverem um laboratório especializado à sua disposição, o preço do equipamento recomendado técnica pode ser uma desvantagem. Os desenvolvimentos futuros poderão incluir um mapa de cores da prótese definitiva por meio de uma calibração de cor espectrofotômetro assistida da superfície. A integração dos dois sistemas, cor e volume, seria necessário. Além disso, os desenvolvimentos futuros poderão incluir detalhes dos moldes e adaptação da resina acrílica do molde nas margens de ressecção. Além disso o sistema para a fabricação de uma prótese maxilo-facial pode ser usado como um modelo pré-cirúrgica para o diagnóstico de posicionamento do implante craniofacial por meio de uma tomografia computadorizada.

Sem comentários:

Enviar um comentário